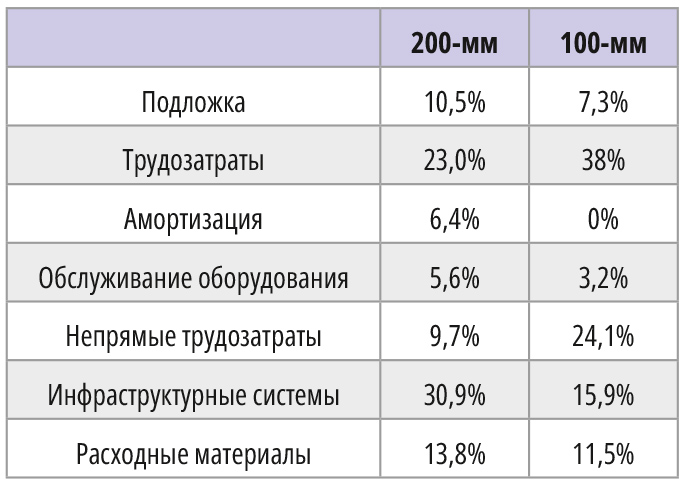

Исторически производство кремниевой микроэлектроники развивалось от пластин меньшего диаметра к большему по мере освоения технологий выращивания монокристаллического кремния. На сегодняшний день производство на пластинах 75–150 мм перешло от кремниевых подложек на гетероструктурные материалы, такие как арсенид галлия, ниобат лития, нитрид галлия, карбид кремния и другие. Работа со 100-миллиметровыми кремниевыми пластинами осталась в основном для учебных и исследовательских целей, в вузах и лабораториях, среди которых Tyndall National Institute, Unisonic Technologies, Universal Semiconductor Technology, Inc. (USTI), университеты Калифорнии, Мичигана, Висконсина. С 2012 г. в мире новые фабрики строятся только под пластины диметром не менее 200 мм.

электроника

электроника

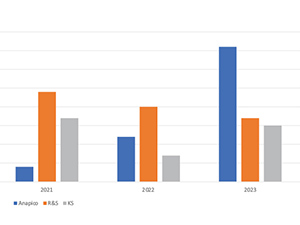

Обзор рынка анализаторов спектра и сигналов

В статье приводится обзор состояния рынка анализаторов спектра (АС), включая настольные и портативные варианты исполнения, а также рынка анализаторов фазового шума (ФШ) на основе информации из открытых источников (Федеральный информационный фонд по обеспечению измерений ФГИС «АРШИН») [1]. Проведён анализ изменения конъюнктуры рынка и объёмов потребления начиная с 2019 года, включая новых производителей оборудования, вышедших на рынок после февраля 2022 года. 15.04.2024 СЭ №4/2024 352 0 0 электроника

электроника

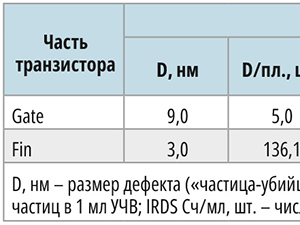

Частицы в ультрачистой воде

Статья написана по материалам международной технологической дорожной карты для полупроводников (IRDS™ 2023) и посвящена обзору технологии контроля концентрации частиц в ультрачистой воде. 15.04.2024 СЭ №4/2024 385 0 0 электроника

электроника

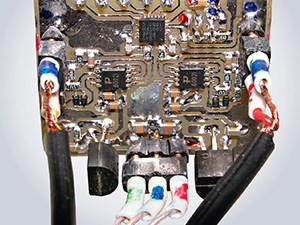

Двухканальный индикатор уровня звука на базе микроконтроллера EFM8LB12 и дисплея OLED 1306

В статье приведены принципиальная схема, разводка и внешний вид платы, программные средства и результаты работы двухканального индикатора уровня звука на основе микроконтроллера (МК) EFM8LB12, двух ОУ MCP6002 и дисплея OLED 1306, на котором для каждого канала отражаются гистограммы с высотой, пропорциональной уровню звука соответствующего канала. Такой индикатор может быть установлен на переднюю панель аудиоусилителя. По сравнению с похожими покупными индикаторами описываемый индикатор отличается простотой и стоит в несколько раз дешевле. 15.04.2024 СЭ №4/2024 336 0 0 электроника

электроника

Электронные датчики и радары в системе беспроводной связи ОТА, LOP и E-peas

В будущем разработчиков РЭА ожидает эра «одноразовых» устройств: «установил и забыл» – надёжные, устойчивые к внешним воздействиям среды, но не предназначенные для ремонта. Одна из важных решаемых задач – сочетание сбора энергии из среды, её преобразование в электрическую и применение датчиков и микроконтроллеров с крайне низким энергопотреблением. В сочетании с технологиями E-peas (Electronic portable energy autonomous systems – автономные портативные электронные системы), LOP (с низким энергопотреблением) и решениями NXP возникают перспективы датчиков положения, давления и измерения сопутствующих величин от OEM-производителей. С аппаратными настройками и масштабируемостью производительности РЭА в формате процессоров S32R с исключением ошибок в передаче данных аналогового и смешанного сигнала беспроводным способом на небольшие расстояния. В статье представлены примеры системных решений для организации и управления питания датчиков РЭА, задействованных в беспроводной передаче данных, сетевых технологиях и транспортной технике с беспроводной сетью ОТА (Over-the-air – по воздуху). 15.04.2024 СЭ №4/2024 370 0 0